配線や配管の貫通開口部を密閉する場合、シーラント、充填パテ、液体シール材などの選択肢があります。 その場合、硬化時間の他に、密閉性能に影響を与える重要な要因も考慮する必要があります。 このような従来工法の代わりに機械的な仕組みを持つケーブル・パイプ貫通部シール材を選ぶと、いくつかメリットが出てきます。 従来工法の場合は大抵、保護できるリスク要因は一つに限定されますが、メカニカルシールは複数のリスク要因に対する保護性能を持ちます。 主な違いを下で紹介します。

1. 所要時間

作業計画を賢く立てましょう。

充填タイプのパテやシーラントは施工に時間がかかり、硬化にも十分な時間が必要です。そのため、施工やメンテナンス作業の時間管理が課題になることがあります。 液体シール材は、乾燥したかどうかが分かりづらく、湿度が高い環境下では完全に硬化しない場合もあります。 硬化は様々な環境要因に依存します。いつ硬化が完了するのか、もう使用しても良い状態かどうかを測定できる確立された方法はありません。 この混合物が完全に硬化するまでには数日かかり、その間はケーブルやパイプを支えておく必要があります。 パテなど充填タイプのソリューションの中には、完全に硬化するまでケーブルやパイプを動かしたり触れるのを禁止している製品もあります。 その理由は、硬化プロセス中にケーブルやパイプを動かすと隙間が生じてしまい、充填したシール材の健全性が損なわれる可能性があるためです。 特に重要なプロジェクトでは、硬化するまでの間、継続的な火災監視が必要になるケースがあります。

メカニカルシールは、パテなどの従来工法と比べて施工時間が短いのが特長です。 そして、施工後すぐに耐火性能を発揮します。また、急遽湿った場所や流水下で取り付る必要が生じたとしても、確かな防水性能が保証されます。 メカニカルシールなら、24 時間以内に完全な性能レベルを発揮することができ、最も厳しい耐圧要求を満たします。 実際の施工にかかる作業時間を短縮できるだけでなく、火災監視の必要性はなくなり、硬化に要する待機時間も不要となります。また、硬化プロセス中にケーブルやパイプが動いて隙間ができた可能性のある貫通開口部を、現場まで再点検に出向く手間も省けます。

サプライヤーに確認すべき質問:

完全な性能を期待できるのは、施工後どのくらい経過してからですか?

2. スペース

品質を確保しつつ配線本数も考慮する。

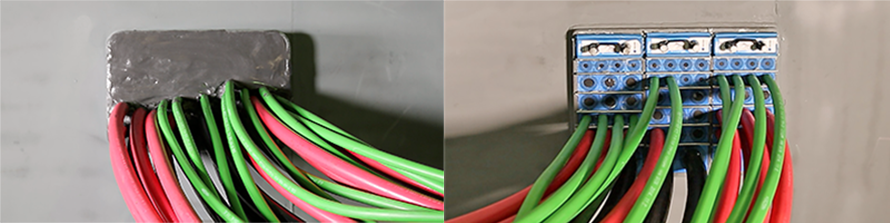

シーラントや充填パテを使用する場合、厳しい性能要件や複合的な保護性能を満たすためには、特に占有率に注意する必要があります。 認定条件の占有率に達したかどうかの判断が難しいため、知らないうちに条件を超えた占有率となるリスクがあります。 規定の占有率を超えて配線した結果、認定や承認条件から外れ、保護レベルが損なわれる可能性があります。 認定の適合性の問題が発生し、開口部を拡げる作業が生じるかもしれません。また最悪の場合、既設配線や配管を別の開口部へと迂回させることで適合条件をクリアする必要が発生します。 そうなれば、水やガスの漏洩、火炎や煙の拡散リスクに対処するために、追加開口部の密閉処理作業が生じます。

メカニカルシールは、このような占有率を超えた配線を回避するのに役立ちます。 認定条件に沿った占有率を維持できるようデザインされています。 将来の増設配線に備えた予備スペースを確保しつつ、複数本の配線や配管を安全に密閉できます。また、貫通部の設計、施工管理、長期的な品質管理に役立つソフトウェアも利用可能です。

サプライヤーに確認すべき質問:

貫通部の過剰配線リスクを回避してシール材の性能を十分に発揮させるため、占有率のリミットを確認できますか?

3. 安全性

密集する配線と配管を管理する。

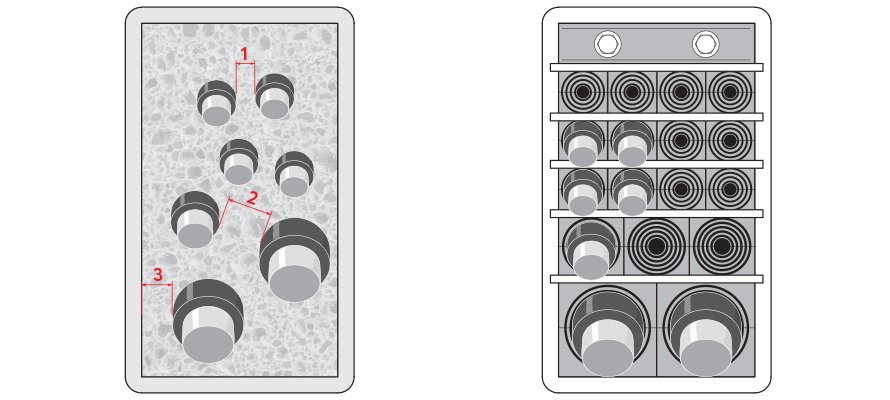

パテやシーラントを使用する場合は、ケーブルやパイプ同士の配置が近すぎて互いに干渉する可能性を考慮しなければなりません。 一般的な規格では、低圧 (LV)、中圧 (MV)、高圧 (HV) 電力ケーブルと、感度の高い通信ケーブルや信号ケーブルを分離することが求められています。 硬化が必要なタイプの従来型ソリューションの場合、ケーブル同士やパイプ同士の最小離隔、開口部端部からの最小クリアランスを確保しつつ、各ケーブルとパイプの周り 360 度を完全に充填剤で埋めることが必須条件です。 必要な離隔が守られない場合、保護性能が損なわれ、認定されたシール性能は発揮されない結果となります。 また、耐火性、気密性、防水性を保証するためには、充填したシール材の厚みが十分であることを確認する必要があります。 さらに、従来型シール材の材料組成によっては、施工と硬化期間中に気化物を吸い込まないよう、十分な換気が必要となる場合があります。 機械換気ができない場合、通常は呼吸用保護具の着用が推奨されます。

メカニカルシールはもともと省スペースの仕組みで、ケーブル同士の離隔や開口部端部までのクリアランスも確保できるデザインになっています。 離隔の条件を難なく満たすことができ、密集するケーブルやパイプを管理できると同時に完全な保護性能を保つことが可能になります。

サプライヤーに確認すべき質問:

シール材の厚み、配線や配管の離隔はどのように確認し保証するのですか?

4. 製品性能

認定された保護を確保する。

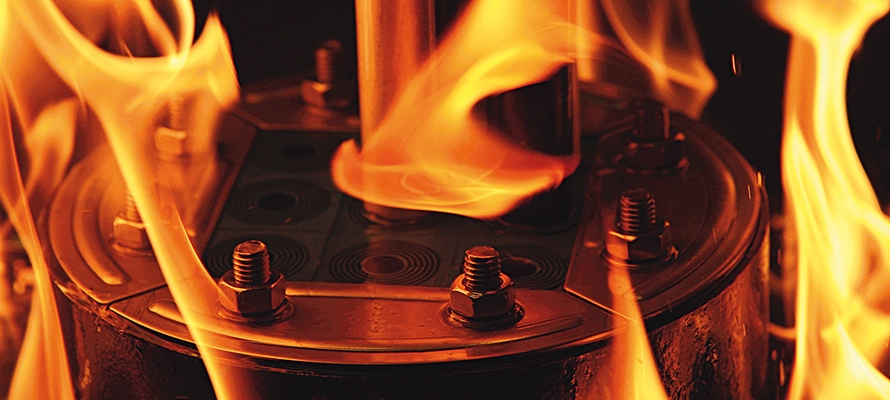

プロジェクトの完了には長い時間がかかり、以後数十年にわたって安全に運用するには、複数の危険要因から保護する必要があります。 必要な密閉性能を確保するには、ケーブル占有率の条件、配線や配管の密度に関する制限を守る必要があります。 これは、施工担当者にとってプレッシャーとなります。 ケーブル占有率が条件を超えていたり、配線同士の離隔や間に充填されたシール材が十分でない場合、開口部端部からのクリアランスが不十分な場合は、保護性能が損なわれ認定に適合しないことは周知の事実です。

メカニカルシールを使用する場合は、貫通部設計ソフトで計画された配線とシール部品構成に基づいて、貫通部に部品を挿入するだけです。 認定証明書や承認の条件に沿って、開口部内のスペースを使うことができる安心感があります。 さらに、機械的な仕組みのシーリングソリューションはケーブル保持力に優れています。頻繁に地盤沈下が発生するエリアの場合や、電流負荷により膨張や収縮が繰り返されるケーブルの場合、保持力は重要な特性になります。 メカニカルシールの部品として一般的に使われるゴム製のモジュールは、ケーブルを傷つけない柔らかさがありながら、しっかりと掴んで一定の位置に保持するようにできています。

サプライヤーに確認すべき質問:

取り付け完了時の状態は常に認定条件に即していますか?

5. ライフサイクル

長期にわたる効率性を確保する。

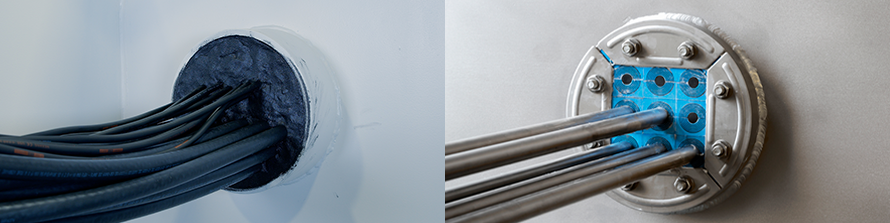

硬化が必要な従来型シール材は、保存期間が 6 ヶ月程と短い場合があるので注意が必要です。 そうなると、調達、在庫、物流、コストを継続的に計画・管理していく必要があり、特に数年かけて進行するような大規模で複雑なプロジェクトの場合は、極めて深刻な課題となります。

それとは対照的に、5 年間の保存期間が保証されているメカニカルシールもあります。 メカニカルシールなら、認証を受け、品質を保証されているソリューションの必要部品を全て入手して保管できます。ボルト固定、コンクリート埋込み、溶接できるフレームも一緒に保管できます。 部品が完全に揃っているシーリングソリューションを保管することで、長期的なメンテナンス作業を管理するのが格段に容易になります。

サプライヤーに確認すべき質問:

保証される保存期間はどれくらいですか?

6. 目視検査

品質点検を簡素化する。

パテなど従来工法の場合、完工時の施工品質、変更や追加作業完了時の施工品質を適切に目視点検することが非常に困難であるため、耐火性能や気密・防水性能について確信を持つことができません。 ケーブル同士の間にシール材が十分充填されているかを目視確認するのは、困難で時間がかかります。そして、適切な厚みのシール材が充填されているかを確認するのはほぼ不可能です。 ケーブル構成に関する情報を分かっていないと、ケーブルを追跡し、安全な位置決めと再現性を保証することが困難になります。 追加配線をしようとパテを切断したり穴あけ作業を行う際、開口部を通るケーブルや他のシール材に致命的な損傷を与えるリスクがあります。

メカニカルシールは整然としていて清潔で、点検も容易です。 シールを解いて開くことができる機構は更新工事に理想的で、ケーブルを損傷するおそれがあるナイフや鋭利な工具を使用せずに、ケーブルを容易に追加することが可能です。 設備に再度通電しても、動作上の障害リスクはありません。

サプライヤーに確認すべき質問:

ケーブル同士、開口部端部との十分な離隔を確保し、シール材の十分な厚みを保証できるソリューションですか?

7. 柔軟性

変化に備える。

シーラント、パテ、液体シール材など従来工法だと、材料を無駄にするリスクや、設計変更や将来の更新工事への対応が困難になるリスクがあります。 追加の配線や配管が必要になった場合は、既設配線を損傷しないよう充填シール材にドリルで穴を開けるか、充填物を完全に除去しなければなりません。その後、数層の材料で穴を埋め直す必要があります。

一方、メカニカルシールを使用すると、材料を切断したり、既設配線を損傷するリスクを冒す作業は不要で、将来のニーズに備えた予備スペースを確保できます。 始めから適切な材料の準備が整っているので、工期中に変更が生じても、設備ライフサイクルの後半で増設工事が決まっても対応できます。 現場に必要なシール部品が全て揃っているので、追加コストを心配する必要もありません。 メカニカルシールを使用すると、推測の余地がなくなります。 計画・設計から施工に至るまで、シールと安全認証の管理を完全に掌握できます。

サプライヤーに確認すべき質問:

リスクなしで、しかも追加材料や費用を発生させずにケーブルを追加できますか?

ケーブル・パイプ貫通部シール製品の定義

配線や配管の貫通部を密閉する工法には様々な種類があります。 上の記事では、「メカニカルシール」と「シーラント、充填パテ、液体シール材」を比較しています。 比較対象となる工法がどのように定義されているかは下のとおりです。

メカニカルシール

メカニカルシールは、モジュール式 (組み立て式) の複数ケーブル・パイプ貫通部シール製品を指します。 通常は、フレーム、ゴム製シール部品、圧縮ユニットで構成されます。 フレームは構造に固定し、シール部品を収容するようデザインされています。ボルトや圧縮器などの機械的な手段で圧縮することで全体を密閉するシステムです。

シーラント、充填パテ、液体シール材

シーラント、充填パテ、液体シール材はそれぞれ異なる種類のシール材を指しますが、これらには共通する特徴が一つあります。 全てのシール材が、湿った状態または半液体の状態で配線や配管の貫通部に施工されます。 その後、材料は硬化または固化することでシール層を形成します。