Przemysł odchodzi od złączy grodziowych na rzecz innych systemów zabezpieczania rur metalowych przechodzących przez grodzie ognioodporne lub wodoszczelne. Oto dlaczego.

1. Duży ciężar na przepust

Zarówno nieatestowane, standardowe, tradycyjne złącza grodziowe, jak i złącza grodziowe z atestem lub certyfikatem, sprawdzone w konstrukcjach morskich i offshore, są ciężkie.

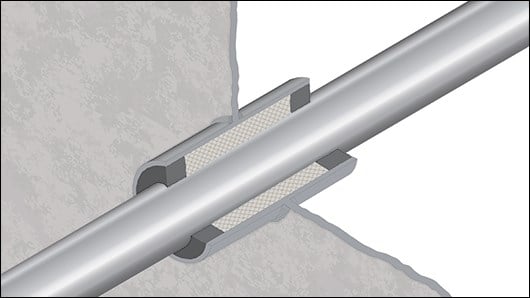

Akceptowane tradycyjne złącza grodziowe to często stalowa rura o długości 900 mm przymocowana z każdej strony za pomocą łączników do cienkościennej metalowej rury używanej w rurociągu. Oprócz ciężaru rury każde złącze grodziowe oznacza dodatkowy ciężar:

- grubościenna stalowa rura o długości 900 mm

- 2 łączniki (po jednym z każdej strony)

Atestowane złącza grodziowe są krótsze i grubsze, ale wciąż ciężkie. W przypadku instalacji zawierającej tysiące takich elementów ich łączny ciężar jest znaczny.

Dowiedz się więcej o czasie montażu złączy grodziowych z filmu porównawczego lub przeczytaj analizę porównawczą uszczelnień do rur metalowych.

2. Czasochłonny proces montażu

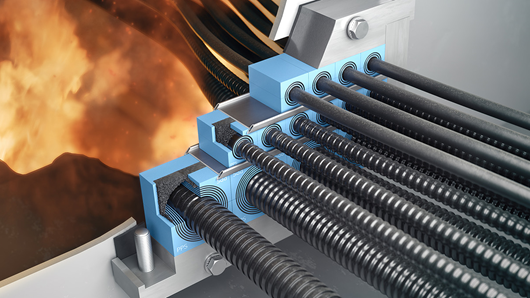

Ze względu na dwustronny charakter złączy grodziowych czas montażu jest dwukrotnie dłuższy niż i tak znaczący czas wymagany dla jednego połączenia. Również dostęp do obu stron instalacji może być trudny.

Koniecznych jest wiele etapów montażu dla każdej strony każdego przepustu:

- Spawanie wstępnie przygotowanej rury stalowej o długości 900 mm (lub krótszego atestowanego złącza grodziowego), która zawiera łączniki.

— Wiele stoczni samodzielnie wytwarza łączniki (złącza grodziowe) ze złomu, wierząc, że jest to opłacalne, ale pracochłonność tego procesu jest większa od oczekiwanej.

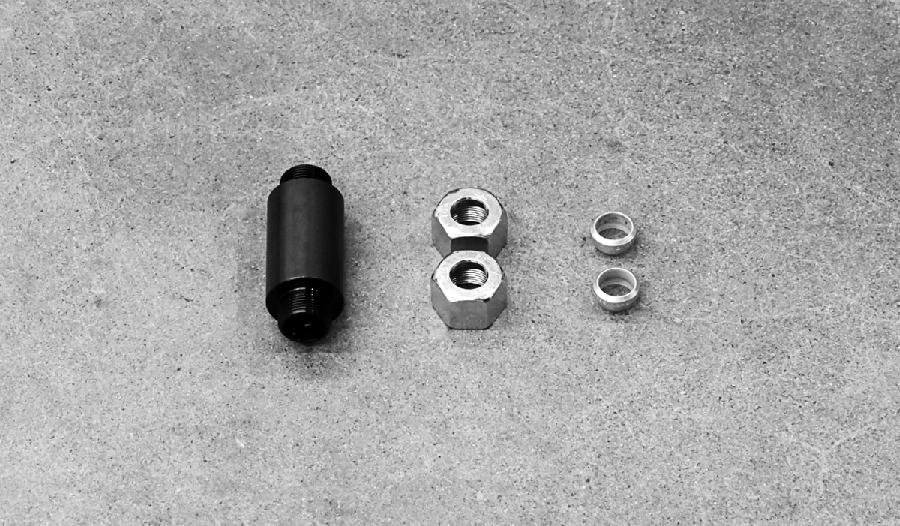

— Trzymanie i spawanie stalowej rury o długości 900 mm wymaga zwykle udziału dwóch osób, co podnosi koszty. - Cięcie rury. Gratowanie i oczyszczenie krawędzi.

- Czyszczenie zewnętrznej strony przeciętej rury.

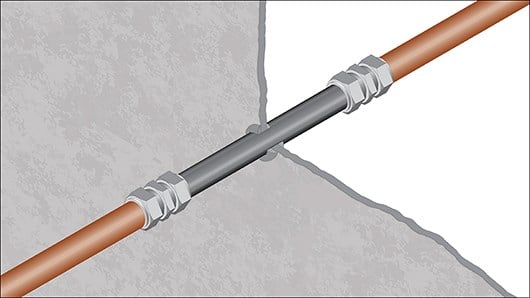

- Umieszczenie nakrętki złącza i pierścienia zacinającego na przeciętej rurze.

- Dokręcenie nakrętki złącza, by utworzyć uszczelnienie.

- Przejście na drugą stronę konstrukcji – i powtórzenie powyższych kroków.

Gdy uwzględni się wytwarzanie i wielokrotne cięcie, czyszczenie, spawanie i przechodzenie z jednej strony każdej przegrody na drugą, całkowity czas montażu staje się kosztownym problemem.

3. Negatywny wpływ na integralność i rosnąca liczba połączeń

Wybór materiału rury ma fundamentalne znaczenie dla długookresowych parametrów systemu rurociągów. Cięcie wybranej rury i połączenie jej ze złączem grodziowym naraża na szwank integralność, jakość i parametry eksploatacyjne przy każdym przepuście.

Wstawienie odcinka pochodzącej ze złomu stali o niższej jakości lub stali węglowej stawia pod znakiem zapytania wszystkie zalety, dla których materiał został wybrany. Elementy przejściowe wprowadzają punkty naprężeń i stają się potencjalnymi ogniskami korozji, rozrzuconymi po całym systemie rur.

Każde połączenie lub łącznik jest potencjalnym słabym punktem systemu, tworząc wewnątrz systemu rur dodatkowe wgłębienia i wypukłości, gdzie mogą rozwijać się bakterie i korozja. Połączenia są miejscami ryzyka przecieków, a ciała obce mogą tworzyć wewnątrz rury zatory i strefy korozji, co prowadzi do problemów z konserwacją i kosztownych napraw.