Industrien går over fra blandingsmasser til andre systemer for å beskytte rør av metall, plast og glassfiberkompositt i brannklassifiserte eller vanntette seksjoner. Her er grunnene til dette.

1. Lange og tunge hylser

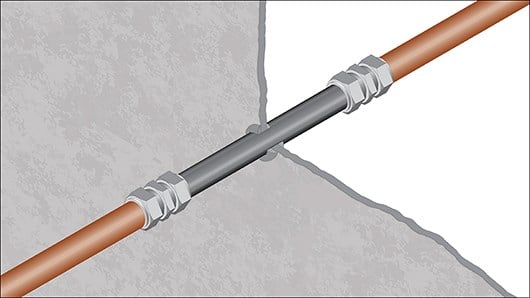

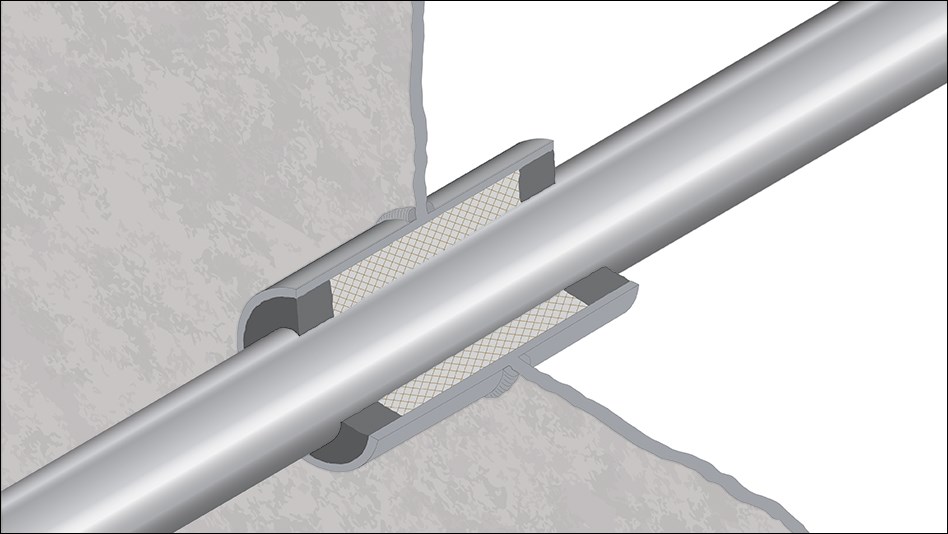

Blandingsmasseløsninger krever en hylse for å bære ulike materialer, blant annet mange typer fyllmateriale, oppsvulmende gummi og ikke minst to lag med blandingsmasse. Lengden på hylsen avhenger normalt av diameteren på røret og materialet som er nødvendig for den påkrevde brannklassifiseringen. Løsningene krever ofte blandingsmasse på begge sider av strukturen i tillegg til fyllmaterialet, og dette gir typisk hylselengder på mellom 180 og 250 mm.

Lange hylser reduserer muligheten til å tilføye en skjøt eller kobling i et rør som går gjennom gjennomføringen nær strukturen, eller ved forsøk på å føre rørsystemet i en annen retning. Jo kortere gjennomføringshylsen er, desto større er fleksibiliteten ved ruting av et rørsystem der det er trangt om plassen.

Lengre stålhylser gir også høyere vekt. Ved ekstrapolering over flere gjennomføringer blir det vesentlige besparelsene ved bruk av lettere løsninger. Vektbesparelser er viktig for å støtte høyere hastigheter, bedre drivstoffeffektivitet og reduksjon av miljøbelastning.

2. Omfattende installasjonstid

Løsninger med blandingsmasse har flere tidkrevende trinn i installasjonsprosessen:

- Sveising av hylsen på begge sider av dekk eller skott.

- Rengjøring av alle overflater, inkludert innsiden av hylsen og utsiden av røret.

- Innføring av fyllmateriale der pakningen må fylle tomrommet inne i hylsen.

- Påføring av riktig blandingsmassedybde på begge sider av dekk eller skott.

- Utjevning og komprimering rundt røret for å oppnå en tetning uten hull eller sprekker.

- Herdingstiden kan variere mellom 24 timer og 30 dager. I løpet av denne tiden kan rørbevegelser forårsake problemer med tetningsegenskapene og tetningsløsningens generelle ytelse.

- Enkelte blandingsmasseløsninger krever at et uavhengig installasjonsselskap ferdigstiller prosessen. Dette kan føre til forsinkelser som følge av logistikk- og planleggingsvansker.

3. Ingen reinstalleringsfleksibilitet

I løpet av driftsperioden til et fartøy eller en plattform kan det forekomme mange rørreparasjoner. Hvis et korrodert stålrørsystem må skiftes ut, er det nødvendig med tilgang til begge sider av dekket eller skottet for å skjære bort blandingsmassen, og det er ikke alltid like enkelt å få tilgang til begge sider.

Når blandingsmassen, fyllmaterialet og det korrodert røret er fjernet og det nye røret er på plass, må den nye blandingsmassen skape en ren skjøt med hylsens kanter eller gjenværende masse. Denne prosessen må gjentas på den andre siden av strukturen og deretter få mulighet til å herde. Siden de fleste blandingsmasseløsninger har begrenset lagringstid, kan det være vanskelig å få tilgang til ny blandingsmasse hvis fartøyet fremdeles er i drift.

Det kan ta mange dager før blandingsmassen er herdet og danner en tetning. Hvis hull og sprekker oppstår i løpet av herdetiden, kan dette svekke graden av brannklassifisering, vanntetthet eller gasstetthet.